Feature 弊社の強み

お客様のパートナーとなるために

私たちが大切にしていることは二つあります。

一つはお客様の納得する高品質、

高精度の製品を作ること。

もう一つはお客様のご希望の納期にあわせて、

低コストにお届けすること。

そのために必要なのは創意工夫。

そして新たな技術開発。

お客様の満足のために努力を続けるその姿勢が、

シバタ精機の一番の強みです。

低コストの秘訣

その答えは一貫生産にあります。

材料(6F)から、金型まで製作できる設備。

最新の加工機はもちろん、ガンドリル、

研磨機、3DCAD、三次元測定機等、

様々な機械を備えることで、

外注に振るロスが少なく、

納期・コストを減らすことが可能です。

また、短納期・開発案件・

多品種小ロット生産等、

お客様の要望に対応できる

小回りの利く生産体制も魅力です。

高品質・高精度を実現できる理由

-

豊富な加工設備

弊社の所有する加工設備は多種多様な精密な加工に対応。部品一つ一つに妥協を許さず、品質と精度にこだわります。

-

充実の検査設備

クリーンルーム内に三次元座標測定器、画像測定器を設備。高品質・高精度への妥協は一切ありません。

-

長年培った職人技

弊社は数多くの金型製造で培った職人のノウハウでお客様の要望を実現させます。

新たな技術の実現

加工技術の研究・開発で、

冷却時間を短縮した成型サイクルタイムの短いプラスチック金型が実現しました。

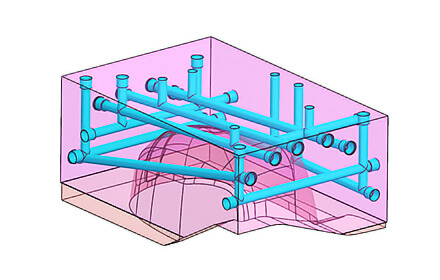

『ものづくり中小企業製品開発等支援補助金(試作開発等支援事業)』を通じて、

当社では『高効率の冷却回路を有する成形サイクルタイムの短いプラスチック金型』の試作

開発を行なってまいりました。

従来プラスチック金型の冷却方法は成形品形状に関係なくストレート式の

冷却回路が主流のため、

形状が複雑で肉厚な成形品の場合は冷却時間が長く必要でした。

そこで当社では流動解析を用いた最適冷却配管(曲面成形品形状に沿った均等な冷却回路)

の配置設計と曲面形状の加工技術を

研究・開発をすすめ、

その結果、高効率のサイクルタイム(27%減)の金型の開発に成功しました。

次世代の金型製作について

-

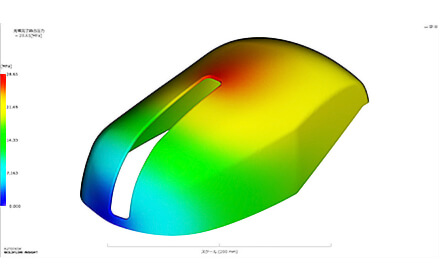

流動解析によるシュミレーション

金型設計時、流動解析を活用し成型時に起こりうる不具合を事前に把握し、対処することでより完成度の高い精密金型を製作しています。

-

最適な冷却回路の設計

形状が複雑で肉厚な成形品の場合は冷却時間が長く必要ですが、製品形状に沿った冷却配置にすることで成型のサイクルタイムを短縮することができます。

-

自社開発の冷却部品

独自開発した冷却部品でよりハイサイクルな金型を製作することができます。

短納期の秘訣

その答えは素早く作り始め、

迅速に作業をすることです。

多種多様の素材を在庫管理。

プラスチック金型材、SKD材等の特殊鋼や、

S50CSS400の一般鋼材、

また非鉄材(アルミ・ステンレス)等、

豊富な素材を取り揃えています。

在庫にない材料も、

お問い合わせいただければ、取り寄せ可能です。

材料切断から工程を組んでいますので無駄なく、

且つ安定した品質の品物を提供する事が

出来るのです。

在庫鋼種一覧

SS400、S50C、KPM1、SKD11、SLD-MAGIC、SK3、SKS3、SKD61、HPM31、DC53、RIGOR、PD613、GO4、ACD37、NAK55、NAK80、PXA30、HPM1、HPM-MAGIC、FDAC、DH2F、CENA1、HPM38、STAVAX、PROVA450、SKH51、A7075、SUS303、SUS304、SUS440C、SUS420J2 他

課題解決のプロ集団

複数の外注先に振る手間を省きたい、

安定した品質のものが欲しい、

3次元測定機で測定したデータがほしい

シバタ精機に任せていただければお客様の

困りごと・課題・要望を

解決いたします。

電話やメールでのご相談はもちろん、

九州全域はもとより全国どこへでも営業マンが駆け付けます。

何なりとご相談ください。

ワンストップで貴社の課題を解決いたします。

- 複数の外注先に振る手間を省きたい

- 材料(6F)・加工の時間を短縮させたい。

- 安定した品質のものが欲しい。

- 三次元測定機で検査したデータが欲しい。